Impacto de los acabados en el cumplimiento de objetivos: Los textiles de alta calidad mejoran la eficacia de las mangas filtrantes

Una manga filtrante es eficaz cuando suma a la función filtrante significativos ahorros gracias a una larga vida operativa, bajo consumo de aire comprimido de limpieza y de los ventiladores, mejor aspiración, mayor producción de la instalación de donde se aspira, menor mano de obra de mantenimiento, desgaste contenido de complementos (jaulas, venturis, etc.), menor número de pérdidas de producción por paros de mantenimiento, minimización del contaminante en máquinas e instalaciones y, por supuesto, retención de las partículas para su no emisión y posterior tratamiento.

Esta eficacia, que en ICT Filtración definimos como ecoeficiencia, se alcanza cuando el filtro funciona con una pérdida de carga o presión diferencial baja. Conseguirla depende de los factores de operación y de la correcta elección del textil filtrante en tres aspectos: calidad, características mecánicas y acabado.

A continuación abordamos los aspectos concernientes al acabado, en un extracto del artículo completo que encontrará en la Sección Tecnología de nuestra web www.ictfiltracion.com

Acabados vs resultados

Los textiles para filtración son sometidos a procesos que genéricamente denominamos “de acabado” para eliminar los lubricantes utilizados durante su fabricación y las puntas de las fibras de la superficie de los fieltros punzonados (para cuando se requiere una superficie de contacto con el polvo especialmente lisa: acabado “gaseado”, “cáscara de huevo” o “calandrado”).

Algunos acabados suponen baños con productos químicos para mejorar las propiedades: siliconado, Teflón B 10%, fluocarbono, PTFE, etc.

Otros acabados pueden ser los “coating”, aportan ciertos polímeros en forma de pasta que se aplican en la superficie que recibe el polvo, y la semi-polimerización por temperatura, con el objetivo de mejorar la resistencia del textil.

La elección del acabado dependerá de las propiedades del textil que se desea mejorar: aumentar la captación de finos, facilitar el desprendimiento del polvo, aumentar la resistencia a la abrasión, proteger frente a agresiones químicas o limpieza frente a condensaciones acuosas o ácidas, por ejemplo.

Las membranas PTFE

Un mundo aparte por su característica especialmente anti-adherente son las membranas PTFE. Su aplicación sobre la superficie de los textiles filtrantes puede considerarse en cierto modo como un acabado que mantiene la flexibilidad del textil y, de este modo, facilita el desprendimiento del polvo y aumenta la vida de las mangas.

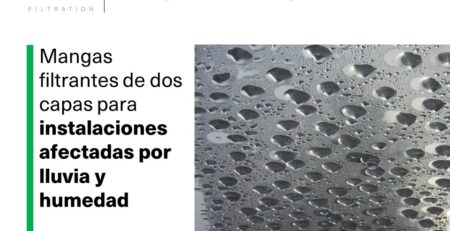

Las membranas PTFE son muy eficaces incluso con polvos muy finos. Además, el polvo retenido en la membrana no penetra en el grosor del textil y se desprende con mucha más facilidad (en la limpieza). Por otra parte, su característica microporosa hace que las condensaciones resbalen en su superficie y no penetren en el grosor del textil.

Esta suma de características hace que la permeabilidad de las mangas con acabado PTFE se mantenga en valores próximos a los del textil nuevo durante mucho tiempo, contrariamente a lo que ocurre con las mangas sin membrana, y que trabajen con la menor “pérdida de carga” posible, convirtiéndolas en las más válidas para trabajar en condiciones difíciles.

La elección

La elección final debería ser siempre en función de un objetivo de ecoeficiencia del sistema filtrante, por eso desde ICT Filtración aconsejamos a nuestros clientes un estudio técnico y económico previo. El primero permitirá elegir el textil idóneo para unas condiciones de trabajo determinadas; el segundo permitirá evaluar su amortización, según los ahorros objetivos y cuantificables que aportará a los conceptos mencionados al principio del artículo. Expónganos su caso y encontraremos la solución ecoeficiente para su instalación.

Josep Crespo

CEO

jcrespomf@ictfiltracion.com

If professionals are obliged to use bag filters, they are obliged to ensure they are as efficient as possible. This is even more necessary in the times we live in, and all of us must therefore contribute our experience and know-how, recalling that efficiency is determined by various factors, including the following:

• Bag life or duration

• Consumption of compressed air for cleaning

• Consumption by fans

• Maximum sucking

• Maximum production in the installation from which gases are being sucked

• Maintenance labour costs

• Wear on accessories (cages, venturis, etc.)

• Lost production due to down time for maintenance

• Particle emissions

• Contamination of machines and installations

Most of these aims are achieved when the filter works with a low loss of load or pressure differential. The filter fabric has a direct effect on the loss of load.

Assuming that the bag cleaning system works properly, the conditions of use and the gas components being filtered should be taken into account in choosing a high-quality textile.

Condensation

Bag filters are by definition “dry” filter installations, which means that they have to work under abnormal conditions if condensation appears. There is a certain amount of humidity in most of the gases filtered, and sometimes this humidity inevitably comes in through the compressed air.

Dust features

The dust contained in the gas which is filtered has features of its own which can make it hard to extract from filter bags. It is useful to know its features and the amount of it contained in the gas.

The amount or “dust load” in g/m³ contained in the gas being filtered is responsible for filter bags becoming clogged up.

Textile

In choosing the textile for making the bags, maximum attention must be paid to the following: the operating conditions; the quality of the fibre; the mechanical features of the textile and its finish.

Fibre quality

Each fibre has a chemical resistance to different factors present in filtration:

There exist tables which show these properties.

Mechanical features

The most important mechanical features defining a filter textile medium are the following:

• The weight by surface area, in g/m²

• Permeability to air, in l/min/dm² at 20 mm CA.

• Pull strength in kg/5cm (in both directions, lengthwise and crosswise)

Finishes

Textiles as they come off the machines which make them cannot be use for filtration with any hope of success. They must be subjected to textile processes known as “finishes”.

The most widely used finishing treatments are the following:

• Thermomechanical: heat setting; gassing; surface calendering,

• Baths of chemicals with specific properties (silicone oils, PTFE, Fluo-carbon, colloidal graphite, 100% Teflon B

• Surface coatings (with PTFE, acrylic, etc.)

It is useful to know the details of the finish, its composition and how it is applied to the textile.

General descriptions such as ”Teflon-coated”, for example, do not define the coating clearly enough. It has already been noted that PTFE, whether in the form of Teflon or any other, plays a part in various finishes.

Finishes much be chosen in view of the properties of the textile which need to be enhanced.

PTFE membranes

The especially anti-adherent quality of PTFE is the basic reason why its use has become widespread in filtration, in various forms, as pointed out elsewhere with regard to finishes.

The most noteworthy features of textiles with PTFE membranes are the following:

• Anti-adhesive

• Flexible

• Surface filtering

• They stop condensation penetrating the textile

Summary

In the light of the above explanations, it will be understood that the highest-quality textiles are those which have the following features:

• The best mechanical properties

• They can withstand the chemical conditions which exist

• They clean the best, with the best separation of the dust retained

• They are little affected by condensation

Josep Crespo

CEO

jcrespomf@ictfiltracion.com

Si l’obligation des professionnels utilisant des filtres à tubes est de veiller à ce que ces derniers fonctionnent avec la plus grande efficacité, cela est encore plus important à l’époque actuelle. C’est la raison pour laquelle nous devons mettre toute notre expérience et nos connaissances à leur disposition, sans oublier que l’efficacité dépend de nombreux facteurs, parmi lesquels :

• La durée de vie des tubes

• La consommation en air comprimé de nettoyage

• La consommation des ventilateurs

• Une aspiration optimisée

• Une production optimisée de l’installation dans laquelle a lieu l’aspiration.

• La main d’œuvre pour la maintenance

• L’usure des accessoires (caissons, venturis, etc.)

• Les pertes de production suite aux arrêts de maintenance

• L’émission de particules

• La pollution des machines et installations

La majorité de ces objectifs peuvent être atteints si le filtre fonctionne avec une perte de charge ou de pression différentielle faible. Le textile filtrant a une répercussion directe sur la perte de charge.

En partant de l’hypothèse que le système de nettoyage des tubes fonctionne correctement, nous analysons ci-dessous les conditions d’utilisation et les dispositifs du gaz filtré afin de pouvoir choisir le textile de meilleure qualité.

Condensation

Les filtres à tubes sont par définition des installations de filtrage à sec ; par conséquent, si de la condensation apparaît, les conditions de fonctionnement sont anormales. Pour la majorité des gaz filtrés, il existe un certain taux d’humidité et parfois, cette humidité est entraînée dans l’air comprimé du système de nettoyage, ce qui peut être évité.

Qualité de la poussière

La poussière contenue dans le gaz filtré présente ses propres caractéristiques qui font qu’il est parfois difficile de l’extraire des tubes. Il convient donc de connaître sa qualité et sa quantité dans le gaz.

La quantité ou charge de poussière (en g/m³) contenue dans le gaz filtré est en partie à l’origine de l’obstruction des tubes.

Textile

Le choix du textile dans lequel sont fabriqués les tubes doit être effectué avec les plus grands soins en fonction des conditions de travail, de la qualité de la fibre, des caractéristiques mécaniques du textile et de sa finition.

Qualité de la fibre

Chaque fibre présente une résistance chimique spécifique face à certains facteurs pouvant apparaître pendant le filtrage.

Il existe des tableaux disponibles qui indiquent ces propriétés.

Caractéristiques mécaniques

Les caractéristiques mécaniques les plus importantes définissant un textile filtrant sont les suivantes :

• Le grammage ou poids par unité de surface, en g/m².

• La perméabilité à l’air, en l/min/dm² à 20 mm CA.

• La résistance à la traction, en kg / 5 cm, dans les deux sens longitudinal et transversal).

Finitions

Tels qu’ils sont produits à la sortie des machines de fabrication, les textiles ne peuvent pas être utilisés pour le filtrage avec succès. Ils doivent être soumis à des traitements textiles appelés finitions.

Les finitions les plus fréquemment utilisées sont les suivantes :

• Finitions thermo-mécaniques, thermo-fixées, gazées, calandrage de la surface

• Bains de produits chimiques aux propriétés spécifiques (huiles de silicones, PTFE, fluo-carbone, graphite colloïdal, téflon B 100%.

• Coatings de surface (PTFE, acrylique, etc.)

Il convient de connaître précisément la finition, sa composition, et sa forme d’application sur le textile.

Certaines dénominations générales comme, par exemple « traitement au téflon », ne définissent pas suffisamment bien la finition appliquée. En effet, le PTFE ou téflon, ou tout autre matériau, est présent dans plusieurs finitions.

Les finitions doivent être choisies en tenant compte des propriétés du textile que l’on souhaite améliorer.

Membranes PTFE

La caractéristique particulièrement anti-adhérente du PTFE a été la principale raison pour laquelle l’application du téflon est très fréquente dans les applications de filtrage, et ce sous différentes formes, comme nous l’avons expliqué par ailleurs.

Les principales caractéristiques des textiles à membrane PTFE sont les suivantes :

• Anti-adhérence

• Flexibilité

• Filtrage en surface

• Blocage de la pénétration de la condensation dans le textile

Résume

Comme indiqué dans cette section, les textiles de meilleure qualité :

• Possèdent les meilleures propriétés mécaniques.

• Peuvent résister à des conditions chimiques adverses.

• Doivent pouvoir se nettoyer facilement et décoller la poussière retenue.

• Doivent être peu sensibles aux condensations.

Josep Crespo

CEO

jcrespomf@ictfiltracion.com